導航

微信

頂部

發布時間:2025-05-06 閱讀: 來源:管理員

在電子制造領域,表面貼裝技術(SMT)是實現高精度、高效率生產的關鍵工藝。然而,即使設備先進、經驗豐富,SMT打樣階段仍可能因印刷環節的微小偏差導致缺陷。據統計,60%以上的SMT缺陷源于焊膏印刷問題。作為擁有20余年PCBA加工經驗的宏力捷電子,我們總結了五種常見印刷缺陷及其解決方案,幫助您快速定位問題,提升生產良率。

缺陷表現:焊膏在焊盤上形成細小的尖峰,類似“小山丘”,易引發短路或虛焊。

產生原因:

1. 鋼網底部污染或殘留焊膏未清潔干凈。

2. 印刷壓力過大或刮刀角度不合理,導致焊膏被擠壓變形。

3. 焊膏黏度過高,流動性差。

解決方案:

- 定期清潔鋼網,避免底部殘留物影響印刷。

- 調整刮刀壓力至“剛好刮凈鋼網表面焊膏”的狀態,推薦角度60°-65°。

- 選用黏度適中的焊膏,并通過攪拌和回溫確保其性能穩定。

缺陷表現:焊膏印刷后向焊盤兩側塌陷,無法保持立體形狀,易導致焊接后橋連或元件偏移。

產生原因:

1. 焊膏金屬含量低或黏度過低,流動性過強。

2. 鋼網開口尺寸過大,超出焊盤設計范圍。

3. 環境溫度過高或PCB未預熱,加速焊膏塌陷。

解決方案:

- 選擇金屬含量85%-92%的高品質焊膏,提升抗塌陷能力。

- 優化鋼網設計,開口尺寸比焊盤縮小10%,并采用激光切割工藝保證孔壁光滑。

- 預熱PCB至50-80℃,改善焊膏附著力。

缺陷表現:焊膏未精準覆蓋焊盤中心,導致元件貼裝后焊接不良。

產生原因:

1. PCB定位不準或夾持松動,印刷時發生位移。

2. 鋼網與PCB對位偏差,常見于細間距元件(如QFP、BGA)。

3. 印刷機精度不足或未定期校準。

解決方案:

- 采用自動光學對位(AOI)系統,確保鋼網與PCB精準對齊。

- 定期維護印刷機,檢查夾持裝置穩定性,減少機械誤差。

- 優化焊膏配方,降低流動性,防止印刷后偏移。

缺陷表現:同一PCB上不同焊盤的焊膏厚度差異明顯,影響焊接一致性。

產生原因:

1. 鋼網不平整或局部張力不均。

2. 刮刀壓力設置不合理,導致焊膏填充不充分。

3. 焊膏分布不均勻,顆粒大小或金屬含量波動。

解決方案:

- 選用激光切割鋼網,確保厚度公差控制在±0.005mm以內。

- 調整刮刀速度至12-40mm/s,壓力以“均勻刮凈鋼網”為基準。

- 使用前充分攪拌焊膏,并定時抽檢黏度,避免分層或結塊。

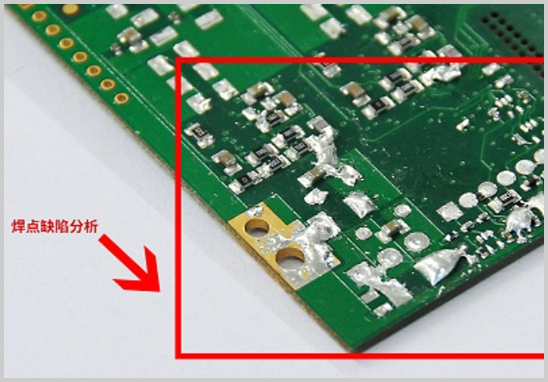

缺陷表現:焊接后焊點周圍出現細小錫珠,可能引發短路或污染。

產生原因:

1. 焊膏中助焊劑揮發不充分,回流時溶劑飛濺。

2. 鋼網開口設計不合理,焊膏印刷過量。

3. 回流焊升溫速率過快,未預留充分預熱時間。

解決方案:

- 優化回流焊溫度曲線,預熱階段延長至60-90秒,確保溶劑完全揮發。

- 采用防錫珠鋼網設計(如倒梯形開口),減少焊膏溢出風險。

- 選擇金屬含量90%左右的焊膏,并嚴格控制存儲條件(冷藏后需回溫6小時)。

SMT打樣階段的印刷缺陷直接影響后續焊接質量和產品可靠性。通過精準控制鋼網設計、焊膏性能、設備參數三大核心要素,可顯著降低不良率。宏力捷電子憑借28條SMT產線與ISO認證的無塵車間,提供從設計優化到批量生產的一站式解決方案,助力客戶實現“零缺陷”交付。

獲取報價