導(dǎo)航

微信

頂部

news center

發(fā)布時(shí)間:2024-06-19 閱讀: 來源:管理員

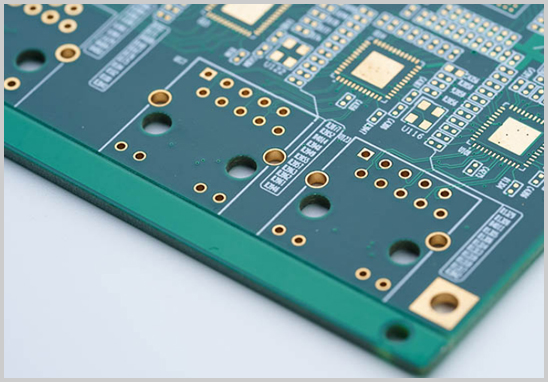

在電子設(shè)備的微觀世界里,印刷電路板(PCB)是連接電子元件的神經(jīng)網(wǎng)絡(luò),承載著電流與信號(hào)傳輸?shù)闹厝巍kS著科技的飛速發(fā)展,對(duì)PCB的加工精度要求也越來越高。深圳宏力捷電子作為專業(yè)PCB制板廠家,專注于單雙面PCB電路板、多層線路板的快速打樣與中小批量制造,提供1-14層PCB打樣、阻抗板、HDI、厚銅、電金、樹脂塞孔等特殊工藝PCB板的生產(chǎn)服務(wù)。本文將深入探討PCB加工精度控制的關(guān)鍵要素。

PCB設(shè)計(jì)是確保加工精度的第一步。采用先進(jìn)的設(shè)計(jì)軟件(如Altium Designer、Cadence Allegro等),能夠?qū)崿F(xiàn)精細(xì)到微米級(jí)的布局布線,確保電氣性能和信號(hào)完整性。設(shè)計(jì)時(shí)需考慮的因素包括線寬線距、焊盤大小、過孔尺寸及位置精度等。這些因素直接關(guān)系到最終產(chǎn)品的性能和可靠性。因此,設(shè)計(jì)精度是PCB加工精度控制的起點(diǎn)。

PCB的基材選擇至關(guān)重要,它不僅影響著電路板的機(jī)械強(qiáng)度、熱穩(wěn)定性,還直接影響加工精度。常見的基材有FR-4、Rogers等。選擇時(shí)需根據(jù)產(chǎn)品應(yīng)用環(huán)境和性能需求綜合考量。高質(zhì)量的基材能更好地承受蝕刻、鉆孔等加工過程中的物理變化,保證尺寸穩(wěn)定性和精度。例如,F(xiàn)R-4材料因其良好的機(jī)械性能和電氣性能,被廣泛應(yīng)用于各類PCB制造中。

圖形轉(zhuǎn)移是將設(shè)計(jì)圖案轉(zhuǎn)移到銅箔層上的過程,常用方法有照相制版、激光直接成像(Direct Imaging, DI)等。DI技術(shù)通過高精度激光直接在覆銅板上繪制電路圖案,減少了傳統(tǒng)工藝中的誤差累積,顯著提高了定位精度和重復(fù)性。精確的圖形轉(zhuǎn)移是后續(xù)工序準(zhǔn)確性的基礎(chǔ)。

蝕刻是形成電路圖形的核心步驟,其控制要點(diǎn)在于確保蝕刻速率均勻,避免過度蝕刻或不足。采用精密的化學(xué)蝕刻或電鍍蝕刻工藝,并通過嚴(yán)格的工藝參數(shù)監(jiān)控(如蝕刻液濃度、溫度、時(shí)間等),以及先進(jìn)的蝕刻速率監(jiān)控系統(tǒng),可以有效控制線寬、線距的一致性和重復(fù)性。例如,通過使用自動(dòng)化蝕刻設(shè)備,可以大幅提高蝕刻工藝的精度和一致性。

鉆孔用于制作過孔,是連接PCB不同層的關(guān)鍵。使用高精度數(shù)控鉆孔機(jī),并結(jié)合激光鉆孔技術(shù),可實(shí)現(xiàn)微小孔徑的精確加工。電鍍則是為了在孔壁上沉積金屬層,確保良好的導(dǎo)電性和機(jī)械強(qiáng)度。控制好電鍍層的均勻性與厚度,對(duì)提高過孔的可靠性至關(guān)重要。例如,采用先進(jìn)的電鍍工藝和設(shè)備,可以確保電鍍層的均勻性和高質(zhì)量。

在PCB生產(chǎn)過程中,引入自動(dòng)光學(xué)檢測(cè)(AOI)、X射線檢測(cè)(XRAY)等高端檢測(cè)手段,能在各個(gè)關(guān)鍵節(jié)點(diǎn)及時(shí)發(fā)現(xiàn)并糾正偏差,是保證最終產(chǎn)品質(zhì)量的重要保障。通過這些精密檢測(cè)設(shè)備,即便是微小的缺陷也無所遁形,確保了PCB的加工精度達(dá)到設(shè)計(jì)要求。例如,AOI技術(shù)可以快速檢測(cè)出PCB上的細(xì)微缺陷,如短路、斷路等問題,從而保證產(chǎn)品的一致性和高質(zhì)量。

PCB加工精度控制是一個(gè)涉及設(shè)計(jì)、材料、工藝、檢測(cè)等多方面的復(fù)雜過程。隨著電子產(chǎn)品向更小型化、更高性能方向發(fā)展,對(duì)PCB加工精度的要求只會(huì)越來越高。通過不斷優(yōu)化設(shè)計(jì)、采用先進(jìn)技術(shù)和嚴(yán)格的質(zhì)量控制,我們能夠持續(xù)提升PCB的加工精度,為電子設(shè)備的高性能、高可靠性奠定堅(jiān)實(shí)的基礎(chǔ)。深圳宏力捷電子將繼續(xù)致力于提供高精度、高品質(zhì)的PCB產(chǎn)品,為客戶創(chuàng)造更大的價(jià)值。

獲取報(bào)價(jià)