導航

微信

頂部

發布時間:2025-06-09 閱讀: 來源:管理員

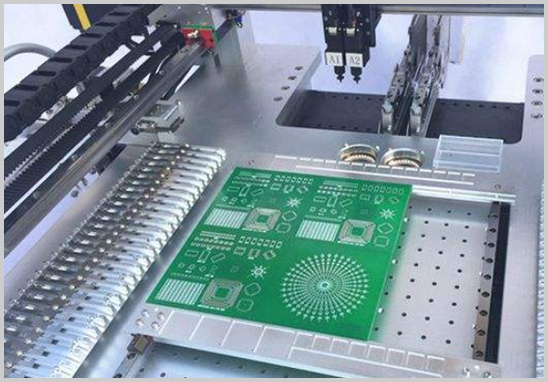

在電子制造領域,SMT(表面貼裝技術)是提升生產效率和產品質量的核心工藝之一。然而,許多企業在PCB設計階段忽視了可制造性設計(DFM),導致SMT過程中頻繁出現焊接缺陷、組裝困難等問題,甚至影響產品穩定性。作為擁有20余年PCBA加工經驗的深圳宏力捷電子,我們深知PCB設計對SMT工藝的深遠影響。以下將結合實際案例,解析常見PCB不良設計對SMT的影響及應對策略。

PCB器件布局是影響SMT效率的關鍵因素。例如,器件間距過小可能導致貼片機無法精準抓取元件,引發偏移或漏貼。此外,發熱元件(如高性能芯片)若集中布局,會導致局部溫度過高,影響焊接質量。

解決方案:

1. 采用DFM審核,在設計階段優化器件間距(建議≥0.5mm);

2. 熱敏感元件與發熱元件分離布局,并預留散熱通道。

焊盤是SMT焊接的核心區域,其設計直接影響焊膏印刷質量和焊接可靠性。例如:

- 焊盤尺寸過大或過小:易導致焊膏用量不足或短路;

- 焊盤形狀不對稱:引發元件偏移,甚至虛焊。

解決方案:

1. 嚴格遵循IPC-7351標準設計焊盤;

2. 使用高精度鋼網模板,確保焊膏印刷均勻。

多層PCB在SMT中常因熱分布不均導致焊接不良。例如:

- 銅層分布不均:回流焊時熱量傳遞不一致,引發板翹曲或焊點強度不足;

- 大功率元件未預留散熱路徑:高溫可能損壞周邊元件。

解決方案:

1. 設計時均衡各層銅箔面積,避免局部過熱;

2. 大功率元件附近增加散熱過孔或散熱層。

DFM(可制造性設計)是減少SMT缺陷的核心。許多企業因缺乏DFM評審,導致設計與工藝脫節。例如:

- 未考慮元件極性:貼片后方向錯誤,電路功能失效;

- 未預留測試點:增加后期調試難度,延長生產周期。

解決方案:

1. 在設計階段引入DFM評審,確保布局、走線符合SMT工藝要求;

2. 與PCBA代工廠家協作,提前模擬生產流程。

1. 過量焊料:焊膏涂布過厚易引發短路,需優化模板開孔設計;

2. 元件反向:極性元件需在圖紙中標注方向,避免貼片錯誤;

3. 信號完整性不足:走線過長或存在銳角轉彎,需遵循3W規則優化布線。

PCB不良設計不僅增加SMT成本,更可能埋下產品隱患。深圳宏力捷電子憑借20余年的PCBA加工經驗,始終強調“設計先行”的理念,通過DFM審核、工藝優化和全流程管控,為客戶提供高效、可靠的PCBA代工代料服務。若您遇到PCB設計或SMT工藝難題,歡迎隨時聯系我們的技術團隊,共同打造高品質電子產品!

獲取報價