導(dǎo)航

微信

頂部

news center

發(fā)布時(shí)間:2024-10-24 閱讀: 來源:管理員

在電子制造行業(yè)中,表面貼裝技術(shù)(SMT)作為目前最主流的電路板組裝方式,具有高效率、高精度、低成本等優(yōu)勢(shì),適用于各類電子產(chǎn)品的生產(chǎn)。作為一家擁有20余年經(jīng)驗(yàn)的PCBA代工廠,我們提供的一站式SMT貼片加工服務(wù),不僅具備行業(yè)領(lǐng)先的生產(chǎn)能力,還在物料管理和包裝方面積累了豐富的經(jīng)驗(yàn)。

SMT(Surface Mount Technology)是將電子元器件直接安裝到印刷電路板(PCB)表面的工藝。與傳統(tǒng)的通孔插裝工藝(DIP)相比,SMT具備以下顯著優(yōu)勢(shì):

1. 高密度組裝:通過貼片技術(shù),能有效提高電路板的組裝密度,尤其適用于小型化、精密化的電子產(chǎn)品。

2. 生產(chǎn)效率高:SMT采用自動(dòng)化設(shè)備進(jìn)行貼裝,大幅提升了生產(chǎn)效率,減少了人工干預(yù)。

3. 成本節(jié)省:由于減少了鉆孔步驟,且適用于批量生產(chǎn),SMT能夠有效降低制造成本。

4. 性能可靠:貼片元件的電氣性能穩(wěn)定,且抗震能力強(qiáng),適用于各種高性能電子設(shè)備。

為了確保生產(chǎn)過程的順利進(jìn)行,元器件的包裝方式在SMT貼片加工中尤為重要。不同的包裝方式不僅影響生產(chǎn)效率,還與加工精度和物料損耗密切相關(guān)。

SMT加工中,物料的包裝方式需要符合自動(dòng)化生產(chǎn)線的要求,以便于機(jī)器精準(zhǔn)、高效地拾取并貼裝元器件。以下是幾種常見的SMT貼片物料包裝方式:

1. 卷裝(Reel)

卷裝是最常見的SMT物料包裝方式,尤其適用于小型元件,如電阻、電容、二極管等。卷裝通常將元器件封裝在帶有定位孔的膠帶上,繞在一個(gè)卷軸上,供貼片機(jī)逐步從膠帶中取料。

- 適用場(chǎng)景:大批量生產(chǎn)、小型元器件

- 特點(diǎn):

- 自動(dòng)化程度高,適合高速貼片機(jī)使用

- 料帶上的定位孔確保了機(jī)器的精準(zhǔn)拾取

- 易于存儲(chǔ)和管理,減少了生產(chǎn)線物料切換時(shí)間

- 優(yōu)點(diǎn):

- 提高了生產(chǎn)效率

- 減少了人為操作錯(cuò)誤的可能性

- 缺點(diǎn):

- 卷裝通常適用于體積較小的元件,大型或非標(biāo)元件使用較少

2. 盤裝(Tray)

盤裝是另一種常見的包裝方式,通常用于形狀較大或貴重的元器件,如IC芯片、晶振等。盤裝將元器件分布在一個(gè)硬質(zhì)塑料盤中,適合貼片機(jī)從固定位置進(jìn)行拾取。

- 適用場(chǎng)景:大尺寸、易損壞或高價(jià)值的元器件

- 特點(diǎn):

- 適合較大、較重的元器件,保護(hù)性強(qiáng)

- 元器件在托盤中排列整齊,方便機(jī)械臂拾取

- 適用于低速或特殊生產(chǎn)線

- 優(yōu)點(diǎn):

- 提供良好的保護(hù),減少元器件的損壞風(fēng)險(xiǎn)

- 易于在生產(chǎn)線中更換和處理

- 缺點(diǎn):

- 占用空間較大,適合少量元器件的運(yùn)輸和存儲(chǔ)

- 生產(chǎn)效率相對(duì)卷裝低,物料切換時(shí)間較長(zhǎng)

3. 管裝(Tube)

管裝適用于軸向和徑向元件或較長(zhǎng)的元器件,如晶體管、LED燈等。這類包裝方式將元件排列在塑料或金屬管中,元件可順序被推出供機(jī)器拾取。

- 適用場(chǎng)景:較大尺寸的元器件或長(zhǎng)條形元件

- 特點(diǎn):

- 排列規(guī)則,防止元件在運(yùn)輸和使用過程中損壞

- 管道形包裝便于多個(gè)元件同時(shí)出料,減少機(jī)器拾取時(shí)間

- 優(yōu)點(diǎn):

- 對(duì)于特殊形狀元器件,能提供良好的保護(hù)

- 適合中小批量生產(chǎn)

- 缺點(diǎn):

- 自動(dòng)化程度低,不適合高速生產(chǎn)線

- 換料頻率較高,影響整體生產(chǎn)效率

4. 散裝(Bulk)

對(duì)于某些不易損壞的大尺寸元件,可能會(huì)采用散裝形式。這種包裝方式通常將元器件直接放入盒中或袋中,主要通過人工或特殊機(jī)器來完成貼片作業(yè)。

- 適用場(chǎng)景:堅(jiān)固耐用的大型元器件或低成本元件

- 特點(diǎn):

- 包裝簡(jiǎn)單,成本低

- 適合手動(dòng)操作或定制化的自動(dòng)化設(shè)備

- 優(yōu)點(diǎn):

- 包裝成本低

- 對(duì)包裝方式要求不高,靈活性強(qiáng)

- 缺點(diǎn):

- 自動(dòng)化程度最低,容易造成元器件的混亂或損壞

- 不適合大批量、高速生產(chǎn)

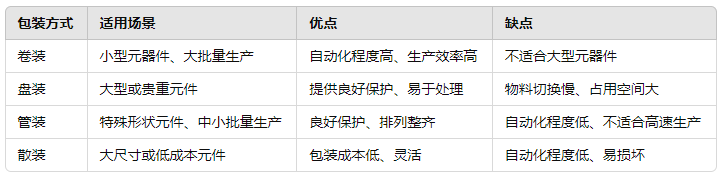

在實(shí)際生產(chǎn)中,不同元器件有著各自的特性,因此包裝方式也應(yīng)根據(jù)元器件的大小、形狀、易損性等來選擇。以下是對(duì)常見包裝方式適用場(chǎng)景和優(yōu)缺點(diǎn)的總結(jié):

1. 合理選擇包裝方式:在選擇元器件時(shí),應(yīng)根據(jù)生產(chǎn)規(guī)模、元器件特性以及設(shè)備要求選擇合適的包裝方式,以確保生產(chǎn)效率最大化。

2. 避免物料浪費(fèi):卷裝和盤裝在批量生產(chǎn)中尤為重要,選擇適當(dāng)?shù)木韽交蛲斜P尺寸可減少切換時(shí)間和物料浪費(fèi)。

3. 包裝質(zhì)量:包裝材料的質(zhì)量直接影響元器件的保護(hù)性能,應(yīng)選擇高質(zhì)量的包裝材料以確保元器件在運(yùn)輸和存儲(chǔ)中的安全性。

SMT貼片加工中的物料包裝方式對(duì)生產(chǎn)效率和元器件的安全性至關(guān)重要。我們公司憑借多年豐富的PCBA加工經(jīng)驗(yàn),能夠?yàn)榭蛻籼峁I(yè)的物料管理和一站式SMT加工服務(wù),確保高效、精準(zhǔn)地完成您的產(chǎn)品加工需求。通過合理的包裝選擇與專業(yè)的工藝流程,我們將幫助您的產(chǎn)品在市場(chǎng)競(jìng)爭(zhēng)中脫穎而出。

獲取報(bào)價(jià)